Defeitos para o país

Defeitos para o país – Toda vez que falamos de qualidade, alguns empresários e colaboradores desinformados pensam que estamos falando de aumento de custos. Não sei bem ao certo o porquê, mas é nítida a correlação mental que muitas pessoas fazem associando boa qualidade a aumento de custo. Será que isto é realmente verdade?

Para esclarecer este ponto vou recorrer a uma das fontes mais respeitas na área: Juran e Feigenbaum. Segundo Juran, custos da qualidade são aqueles custos que não deveriam existir se o produto saísse perfeito da primeira vez. Juran associa custos da qualidade com as falhas na produção que levam a retrabalho, desperdício e perda de produtividade.

Já Feigenbaum define custos da qualidade como aqueles custos associados com a definição, criação e controle da qualidade, assim como a avaliação e retroalimentação da conformação da qualidade, garantia e requisitos de segurança, e aqueles custos associados com falhas nos requisitos de produção e depois que o produto já se encontra nas mãos do cliente. Estes custos estão relacionados com a satisfação total do cliente.

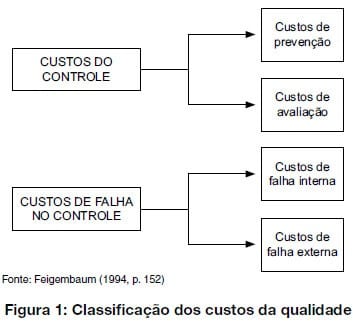

Resumindo estes dois autores, poderíamos separar os custos da qualidade segundo a figura 1.

Figura 1: Os custos da Qualidade. Fonte: Feigenbaum.

Categorias de custo da qualidade

Para esclarecer a origem dos custos, vale a pena definir cada uma das categorias de custo da qualidade. São elas:

- Custos de Prevenção: são todos os custos incorridos para evitar que falhas aconteçam. Tais custos têm como objetivo controlar a qualidade dos produtos, de forma a evitar gastos provenientes de erros no sistema produtivo.

- Custos de Avaliação: São os custos necessários para avaliar a qualidade do produto pela primeira vez e assim, detectar falhas e inconsistências antes que o produto seja posto no mercado.

- Falhas internas: Os custos das falhas internas são todos aqueles incorridos devido a algum erro do processo produtivo, seja ele falha humana ou falha mecânica. Quanto mais cedo erros são detectados, menores serão os custos envolvidos para corrigi-los.

- Falhas externas: Os custos de falhas externas são aqueles decorrentes de falhas no produto ou serviço quando estes se encontram no mercado e/ou são adquiridos pelo consumidor final. Falhas externas ocasionam grandes perdas em custos intangíveis, como destruição da imagem e credibilidade da empresa. Quanto mais tarde erros forem detectados, maiores serão os custos envolvidos para corrigi-los, além de ocasionar perdas que muitas vezes são irreversíveis.

Minimizar o custo com qualidade

Para minimizar o custo com qualidade, a empresa deverá adotar uma combinação de investimento ótima entre gastos com o controle e os gastos com a não qualidade. Isto significa investir no controle para a redução dos custos da não qualidade, obtendo um valor que busque otimizar a função custo da qualidade.

Dentre todos estes custos da qualidade, alguns empresários e colaboradores da área só pensam nos dois primeiros, que impactam diretamente no orçamento da empresa. Para conseguir investir em melhoria e reduzir os custos de falha, as empresas devem aumentar seu custo de prevenção e isto impacta imediatamente no custo. Assim, para conseguir reduzir seus custos diretos, algumas empresas reduzem os custos de prevenção e avaliação, melhorando sua margem de lucro no primeiro momento. Tal melhoria não se sustenta por mais que um ou dois anos, já que ao fazer isto, a empresa “empurra” os custos da qualidade para as falhas.

Ao analisar os custos de falha, percebe-se que estes são de difícil mensuração, principalmente os custos devidos às falhas externas, já que os custos da destruição da imagem e da credibilidade da empresa não vão para o balanço e assim, não entram na apuração dos lucros e dos bônus dos executivos.

Perda de credibilidade da empresa

Mas será que os custos das falhas correspondem somente à perda de credibilidade da empresa e aos custos de garantia ou recall? Ao olharmos este problema sob a visão sistêmica do Deming vemos que não. Os custos da não qualidade são muitos maiores do que podemos imaginar e impactam o PIB do país como um todo. Vejamos a lista do site reclameaqui.com.br (tabela 1) sobre o número de reclamações das 20 empresas mais reclamadas nos últimos 12 meses.

Tabela 1: Lista das 20 empresas mais reclamadas nos últimos 12 meses (fonte: reclameaqui.com.br)

| Empresa | Número de reclamações nos últimos 12 meses |

| 1° Tim Celular |

33009 |

| 2° Groupon |

29830 |

| 3° Claro |

28179 |

| 4° Net Tv e Banda Larga (virtual) |

25169 |

| 5° Sky |

24173 |

| 6° Oi Telefonia – Velox |

21155 |

| 7° Americanas.com – Loja Virtual |

19738 |

| 8° Telefônica – Speedy -tv |

17875 |

| 9° Vivo Celular |

16004 |

| 10° Privalia |

14408 |

| 11° Walmart (loja Virtual) |

14310 |

| 12° Nextel Telecomunicações Ltda. |

13242 |

| 13° Peixe Urbano |

12660 |

| 14° Ricardo Eletro (Internet) |

12593 |

| 15° Meu Celular Novo |

11909 |

| 16° Submarino |

11678 |

| 17° Itaucard |

11214 |

| 18° Mercado Livre |

11070 |

| 19° Magazine Luiza – Loja Virtual – Site e Televendas |

11059 |

| 20° Lg Electronics |

10098 |

Somando o número de reclamações apenas das 20 empresas mais reclamadas no site temos um valor de 349373 reclamações em um ano. Considerando que apenas um pequeno percentual das pessoas costuma fazer reclamações formais, o número de pessoas atingidas por problemas de não qualidade é muito maior. Mas, para fins do nosso estudo, vamos considerar o custo somente das reclamações feitas na tabela 1.

Para apurar o custo de uma reclamação

Para apurar o custo de uma reclamação, algumas hipóteses devem ser definidas, como:

- Qual o tempo médio gasto pelo cliente com a reclamação?

- Qual é o custo médio da hora do cliente?

- Qual é o custo que a empresa tem ao disponibilizar alguém do SAC para atender este consumidor?

Utilizando uma estimativa conservadora e um pouco de experiência própria, podemos estimar que o tempo médio gasto pelo cliente com a sua reclamação (entre procurar as fontes de solução, reclamar, discutir, explicar, formalizar, acompanhar e interagir para a solução) é de 3 horas. O custo médio da hora do trabalhador brasileiro varia bastante entre as fontes pesquisadas, mas uma estimativa conservadora aponta US$ 6,00.

Assim os custos das reclamações listadas na tabela 1 para o Brasil estão em torno de seis milhões e trezentos mil dólares. Se considerarmos também o custo das empresas somente para atender e cadastrar estas reclamações, este valor dobra e chega a doze milhões e seiscentos mil dólares.

Somente 20% das pessoas que enfrentam problemas em suas compras reclamam

Se por outro lado considerarmos de que somente 20% das pessoas que enfrentam problemas em suas compras reclamam, teríamos um custo da não qualidade para o Brasil (somente das 20 empresas mais reclamadas) dez vezes maior, beirando os sessenta e dois milhões de dólares por ano. Considerando as demais empresas do Brasil, o custo da não qualidade para a população ultrapassaria com folga a marca das centenas de milhões de dólares.

Após esta análise eu me pergunto: será que investir na melhoria de processos e na qualidade é realmente “jogar” dinheiro fora? Será que não deveria existir algum mecanismo de compensação para estas empresas pelo custo que estão impondo aos brasileiros? Fica a questão para pensarmos.

Bibliografia:

https://www.reclameaqui.com.br/ranking/ acesso em 09/10/2012

JURAN, J. M., Juran on Quality by Design: The New Steps for Planning Quality into Goods and Services, The Free Press, New York: 1992.

FEIGENBAUM, A. V., Total Quality Control, Third Edition, Pittsfield, Massachussets: 1990.